- Расположение:Главная >

- Пекарское >

- Автоматическое оборудование для производства лапши

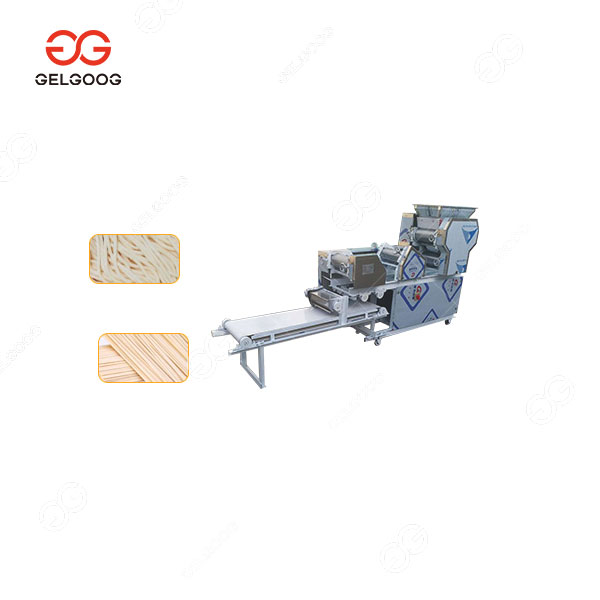

Автоматическое оборудование для производства лапши

Оборудование для производства лапши — это новый тип оборудования линии сборки лапши, которое может производить различные виды лапши, такие как сушеная лапша и лапша рамен.

Принцип работы оборудования для производства лапши заключается в выдавливании муки посредством относительного вращения тестовых валков для формирования листов теста, а затем разрезании листов на полоски с помощью переднего ножа для резки лапши для формирования лапши. Форма лапши зависит от характеристик ножей для лапши.Все модели могут быть оснащены ножами для лапши разных характеристик, поэтому машина может производить лапшу разных характеристик, заменяя ножи для лапши разных спецификаций.

Операционные точки:

1. Машину следует устанавливать на сухой и вентилируемой ровной площадке, чтобы обеспечить бесперебойную и надежную работу машины.

2. Перед использованием проверьте, соответствует ли напряжение питания условиям использования этой машины, надежно ли заземлена жила провода с символом заземления, соответствует ли рулевое управление требованиям;

3. Включите выключатель питания и запустите миксер. Когда тесто из смешанной муки замешивается вальцами, зазор между валками следует регулировать от толстого к тонкому. Толщина поступающего теста должна быть в 2–3 раза больше толщины. исходящего теста. После повторного замешивания крепость и вкус могут быть улучшены.Пользователям рекомендуется в полной мере использовать функцию замешивания машины.

4. На левой и правой решетке есть два паза для ножей. Вставьте нож для лапши в паз. После того, как шестерня ножа для лапши войдет в зацепление с большой шестерней, затяните барашковую гайку и используйте крепежный кронштейн, чтобы зафиксировать нож для лапши. Вручную поместите конец тестовой заготовки в зазор между двумя вращающимися роликами, снова раскатайте ее, а затем вставьте нож для лапши, чтобы вырезать лапшу.

5. Оператор должен вовремя разложить нарезанную лапшу и положить ее на сушильную стойку.

Преимущество:

① Использование зубчатой передачи обеспечивает плавность, безопасность и надежность работы.

② Оборудование использует автоматическую систему сбора полос, обеспечивающую высокую эффективность и хорошее качество.

③ Автоматическая транспортировка, автоматическое секционирование, автоматическая загрузка стержней, единовременное формование, экономия труда.

④ Несколько групп прокатки, валковая вытяжка, равномерная подача и аккуратные панели.

⑤ Редуктор, цепной привод звездочки, низкий уровень шума и длительный срок службы.

⑥ Безопасная эксплуатация, гигиеничность и чистота.

Автоматическое оборудование для производства лапши имеет такие преимущества, как высокая производительность и эффективность, экономия времени и усилий, а также простота в эксплуатации.Производимая лапша имеет хорошую прочность и хороший вкус. Низкий уровень шума, компактная конструкция, гуманный дизайн и трудоемкая работа. В основных деталях используются кованые стальные шестерни 45 #, а в роликах - бесшовные стальные трубы 45 #. После термообработки твердость роликов увеличивается, а отжатая лапша становится более гладкой и жевательной.

Если вы заинтересованы, вы можете связаться с нами!

Модель | Мощность | Размеры | Производительность (кг) | Размер упаковки (мм) | Вес (кг) |

5-250 | 3кВт | 1700*680*1370 | 140-160 | 1900*750*1500 | 510 |

6-260 | 4кВт | 2200*700*1370 | 200-260 | 2250*750*1500 | 680 |

6-300 | 4кВт | 2200*750*1370 | 250-300 | 2250*780*1500 | 700 |

7-300 | 4кВт | 2900*750*1370 | 250-300 | 2950*780*1500 | 750 |

7-350 | 4кВт | 2900*800*1370 | 280-320 | 2950*850*1500 | 780 |

9-300 | 4кВт | 5400*750*1370 | 250-300 | 4400*780*1500 | 800 |

9-300 | 3кВт+3кВт | 4400*800*1370 | 250-300 | 1750*820*1500 (двойная) головка машины корпус 1820*820*1200 | (двойная) головка машины 650 корпус 450 |

9-350 | 3кВт+3кВт | 4400*850*1370 | 280-350 | 1750*880*1500 (двойная) головка машины корпус 1820*880*1200 | (двойная) головка машины 700 корпус 500 |

-

Эл. почта

sophia@gelgoog.com

Эл. почта

sophia@gelgoog.com

-

Контакт

+8615515597212

Контакт

+8615515597212

-

Whatsapp

+8615515597212

Whatsapp

+8615515597212

-

Наверх

Наверх